Los modelos Porsche de la planta principal del fabricante de automóviles en Stuttgart-Zuffenhausen siempre se han considerado los buques insignia de la ingeniería moderna. Algunos periodistas del automóvil se sorprendieron cuando Porsche AG anunció que había desarrollado un innovador proceso de producción junto con tesa. ¿Significaría esto que a partir de ahora los elegantes deportivos irán pegados? Eso es lo que sospechaban los lectores atentos a mediados de abril al ver los titulares de conocidas revistas especializadas y de consumo. La respuesta es: Sí, pero no con el popular tesafilm®.

Parche en lugar de tapón - Estrecha colaboración con Porsche

Mercados

Hoy en día, una colaboración entre dos marcas mundiales no tiene nada de especial. Sin embargo, la noticia de que Porsche no colaborará con Tesla en la producción de su prestigioso modelo eléctrico Taycan, sino con tesa, sorprendió a muchos de la «escena automovilística». Para tapar los agujeros de las carrocerías se utilizan parches adhesivos especiales.

10.000 millones de agujeros en carrocerías

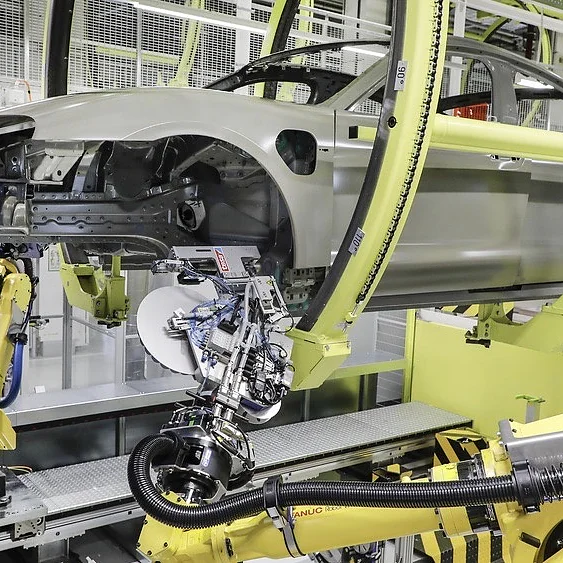

Cada año hay que tapar en todo el mundo más de 10.000 millones de agujeros en las carrocerías de los coches -necesarios para el proceso de pintura e-coat- para protegerlos de la corrosión. A menudo, esta tarea se sigue realizando a mano con tapones de plástico, un proceso que requiere mucho tiempo, esfuerzo y personal. La alternativa: Parches adhesivos de tesa que un robot aplica de forma rápida y fiable.

Estrecha colaboración con los ingenieros

Porsche AG, junto con su proveedor a largo plazo tesa, ha desarrollado un innovador proceso de fabricación asistido por robot en su sede de Zuffenhausen. El Porsche Taycan, totalmente eléctrico, es el primer vehículo del mundo que utiliza esta nueva tecnología de automatización que optimiza el recubrimiento de los orificios y, por tanto, toda la producción. «Las innovaciones siempre han sido el motor de nuestro éxito económico», afirma Albrecht Reimold, miembro del Consejo de Producción y Logística de Porsche AG. «Hay que dominar las nuevas innovaciones. Esto requiere valentía y libertad creativa». Para el verano de 2021, Porsche AG aplicará este nuevo concepto también en su taller de pintura de la planta de Leipzig.

Una cinta adhesiva que funciona como una «brigada antiincendios»

En comparación con los tapones de plástico convencionales, los parches de sellado tesa® presentan una serie de ventajas. Mientras que los tapones siempre tienen que encajar perfectamente, es posible cubrir orificios de diferentes anchuras con un tamaño de parche definido mediante solapamiento. Esto reduce la complejidad general y ahorra tiempo. Además, los parches adhesivos tesa® también ofrecen ventajas adicionales. El producto base, tesa® PunctureGuard, garantiza la protección contra la corrosión mediante un sellado perfecto combinado con una alta resistencia mecánica y buenas propiedades de amortiguación del ruido.

Además, estos duraderos parches adhesivos de sólo un milímetro de grosor pero extremadamente resistentes (duran toda la vida de un coche), son significativamente más ligeros que los tapones de plástico de aproximadamente seis milímetros. Esto es de gran relevancia para los coches eléctricos, ya que cada gramo de más supone una pérdida de autonomía. Nuestro producto especial tesa® FireGuard, desarrollado para la denominada huella de batería (por tanto, para el uso con baterías eléctricas), soporta llamas de hasta 500 grados centígrados durante seis minutos, protegiendo el habitáculo para permitir al conductor y a los pasajeros salir del vehículo en caso de que se incendie una batería defectuosa.

25,000 KG

es el peso que los trabajadores tienen que mover con los pulgares por turno para introducir unos 3.500 tapones de plástico convencional en los orificios de las carrocerías, lo que supone un enorme esfuerzo ergonómico.

Flexibilidad y rapidez gracias a los robots

«Nuestra unidad de aplicación automática, tesa® EfficienSeal, se ha desarrollado utilizando la experiencia de tesa y garantiza la calidad esperada del orificio sellado», explica David Caro, Vicepresidente Corporativo de la Unidad de Negocio de Automoción de tesa. Con el uso de la innovadora tecnología de automatización, los clientes de tesa en la industria del automóvil disfrutan de un alto grado de flexibilidad: Dependiendo del tipo de vehículo y de la ubicación y el número de agujeros en la carrocería, el robot puede aplicar diferentes parches según sea necesario cambiando rápidamente los cabezales de aplicación.

„La cooperación con Porsche es un excelente ejemplo de cómo tesa, como socio a largo plazo de la industria del automóvil, impulsa innovaciones y ofrece soluciones orientadas al futuro para aportar valor añadido a nuestros clientes.."

Miembro del Consejo de Direct Industries de tesa SE

Como el queso suizo...

... así es la carrocería de un coche en la nave de producción. Pero, ¿de dónde salen todos estos agujeros -en algunos modelos hay más de 200- y cuál es su función? Algunos agujeros permiten montar componentes de difícil acceso o sirven para el transporte. En su mayor parte, los orificios son necesarios en el proceso de pintado por inmersión para que la pintura pueda llegar a todos los rincones y luego fluir, garantizando así una protección total contra la corrosión. Sin embargo, para evitar que la humedad o la suciedad penetren por los orificios de la carrocería en el coche nuevo acabado, así como para evitar corrientes de aire que puedan causar ruido debido a las turbulencias del aire, los orificios deben sellarse.