La fabrication, la transformation et le traitement plus rapides et plus efficaces des matériaux de film nécessitent des changements au niveau des matières premières et des processus de production.

En conséquence, on utilise des agents à fort pouvoir glissant pour réduire le coefficient de friction du film (COF) et assurer des caractéristiques de glissement suffisantes des films produits, par exemple des films en polypropylène à orientation bi-axiale (BOPP) ou en polyéthylène haute et basse densité (HDPE/ LDPE). Les agents de glissement les plus courants sont les cires organiques telles que l'érucamide et l'oléamide.

Des frottements de surface se produisent entre les différentes couches du matériau du film ou entre le film et l'équipement d'usinage, et peut entraîner des problèmes lors du bobinage des bobines du film, lors de la transformation du film (par exemple pour la production de sacs) ou lors des processus d'emballage de produits finis. Pour permettre des processus à grande vitesse, des agents de glissement sont ajoutés au polymère pendant l'extrusion, une solution rentable aux problèmes de friction.

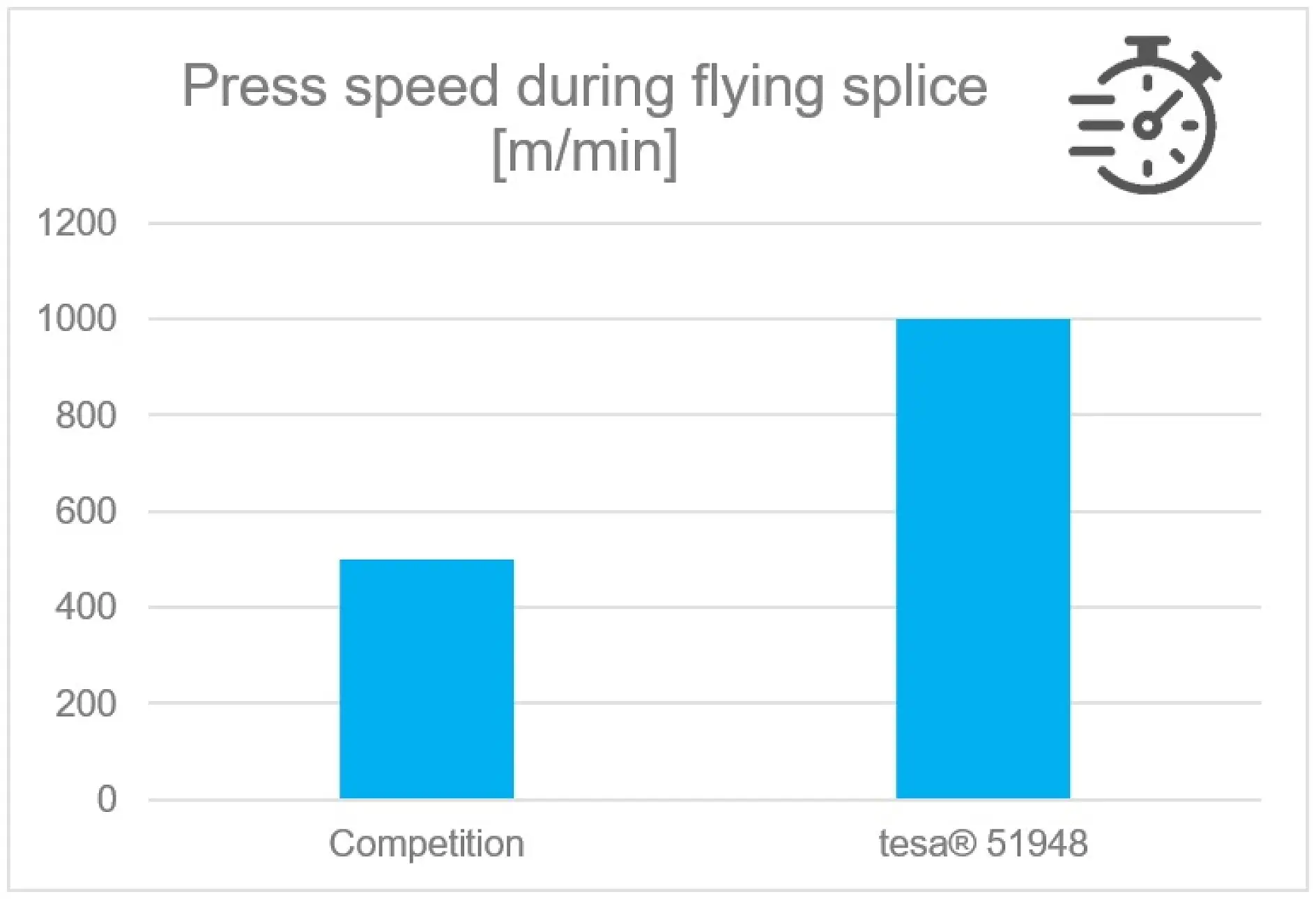

Mais l'utilisation d'agents de glissement dans les substrats de film n'offre pas que des avantages. L'imprimabilité du matériau du film peut être affectée et une performance limitée des rubans de raccord peut entraîner une énorme baisse d'efficacité en raison des vitesses machine réduites ou des casses de bobine.

La cause principale de ces problèmes, ce sont les agents de glissement qui migrent en continu sur la surface du film. Ils y créent une « couche barrière » qui va réduire l'effet humidifiant du ruban de raccord. Dans ces conditions, l'adhérence limitée entre le film et le ruban de raccord peut causer l'échec du processus de raccord.