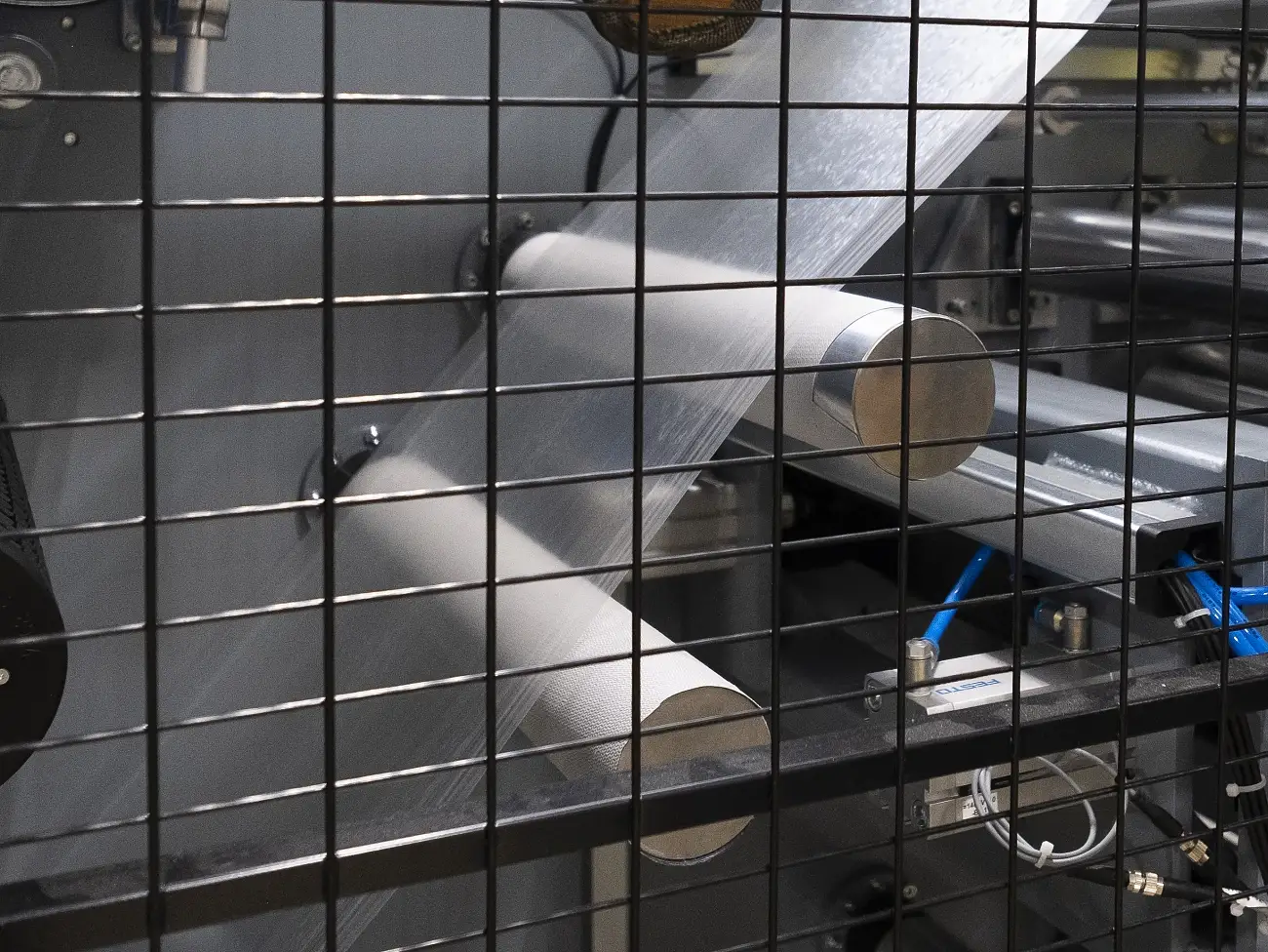

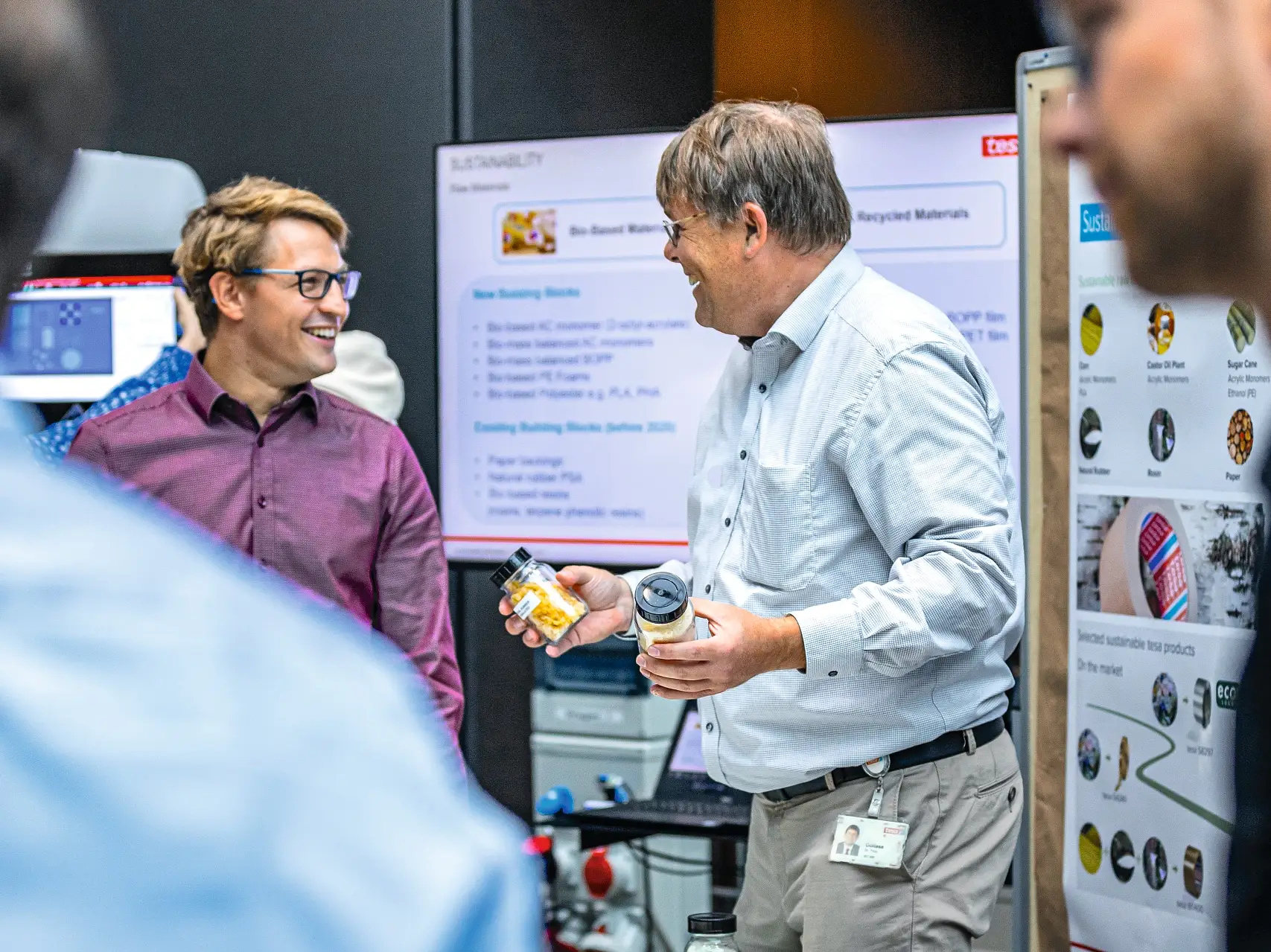

Med et samlet areal på 16 000 m2 er Sparta-anlegget nå seks ganger større enn da det ble grunnlagt for over 40 år siden. Nylig ble teknologi- og produksjonslaboratoriet utvidet med 2 500 m2 til totalt 10 000 m2, og et Customer Solution Center ble bygget for å utvikle skreddersydde løsninger sammen med nordamerikanske kunder.

"Gjennom disse utvidelsestiltakene kommer vi nærmere kundene våre og kan øke produksjonskapasiteten betydelig", sier fabrikksjef Armin Hagenloch. "Samtidig reduserer vi CO₂-utslippene våre med 38 %. De spesielle egenskapene til tesa® SFX-teknologien viser potensialet som ligger i innovasjon, spesielt når det gjelder bærekraft. Ved å gå over til løsemiddelfri produksjon og avvikle etterforbrenningssystemet sparer vi ca. 1100 tonn CO₂ årlig. Sammen med de mange andre tiltakene er dette et betydelig bidrag til bærekraft. Hvert av disse prosjektene er et stort prosjekt som krever omfattende planlegging og regionalt og globalt teamarbeid."