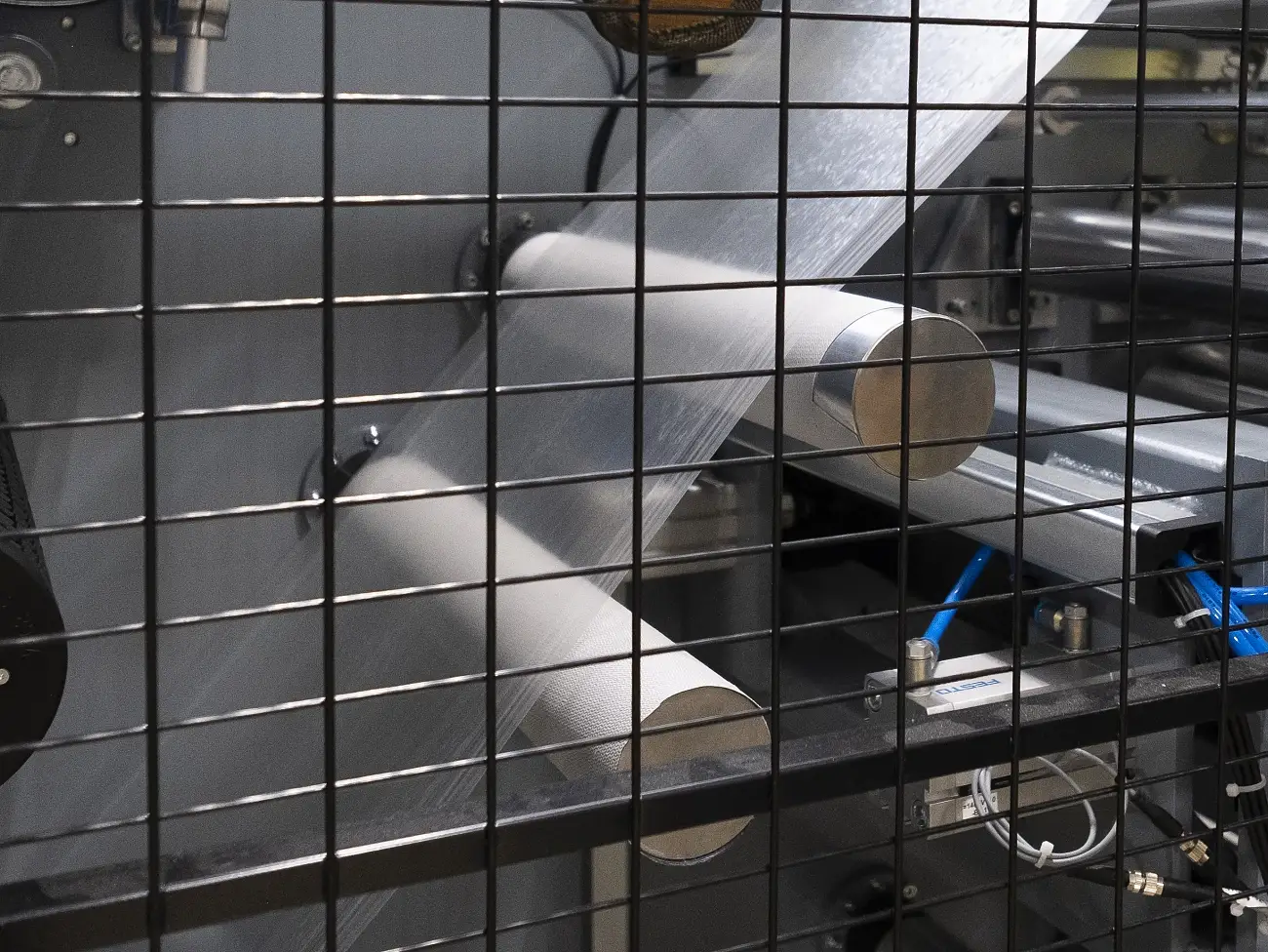

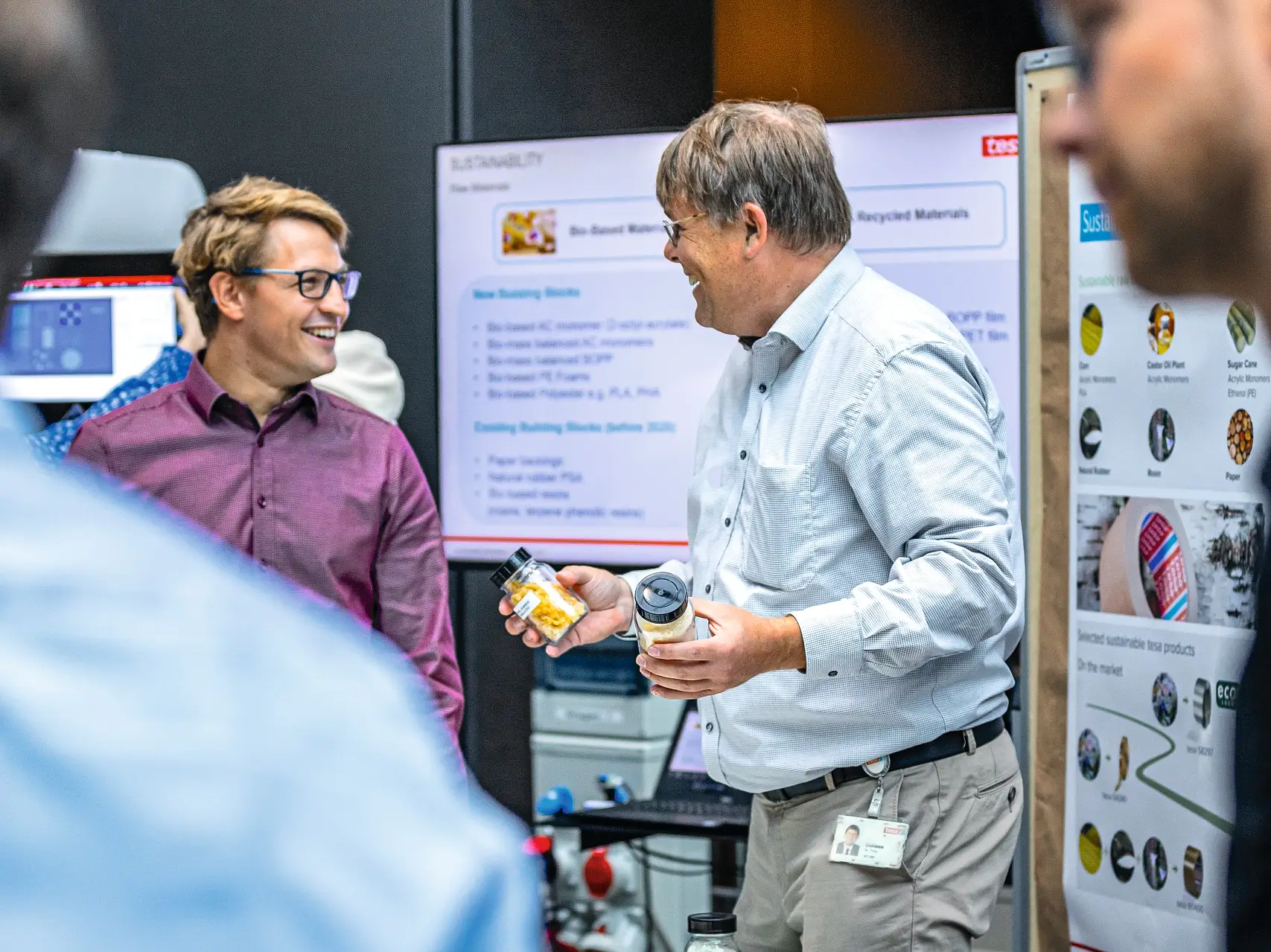

Med et samlet areal på 16.000 m2 er Sparta-anlægget nu seks gange større, end da det blev grundlagt for over 40 år siden. Senest er teknologi- og produktionslaboratoriet blevet udvidet med 2.500 m2 til i alt 10.000 m2, og der er blevet bygget et Customer Solution Center til udvikling af skræddersyede løsninger til nordamerikanske kunder.

"Med disse udvidelser kommer vi tættere på vores kunder og kan øge produktionskapaciteten betydeligt," siger fabrikschef Armin Hagenloch. "Samtidig reducerer vi vores CO₂-udledning med 38 %. De særlige egenskaber ved tesa® SFX-teknologien viser potentialet i innovation, især når det drejer sig om bæredygtighed. Ved at skifte til opløsningsmiddelfri produktion og nedlægge efterforbrændingssystemet spares der ca. 1100 tons CO₂ om året. Sammen med de mange andre tiltag er det et væsentligt bidrag til bæredygtigheden. Hvert af disse projekter er en kæmpe opgave og kræver omfattende planlægning samt regionalt og globalt teamwork."