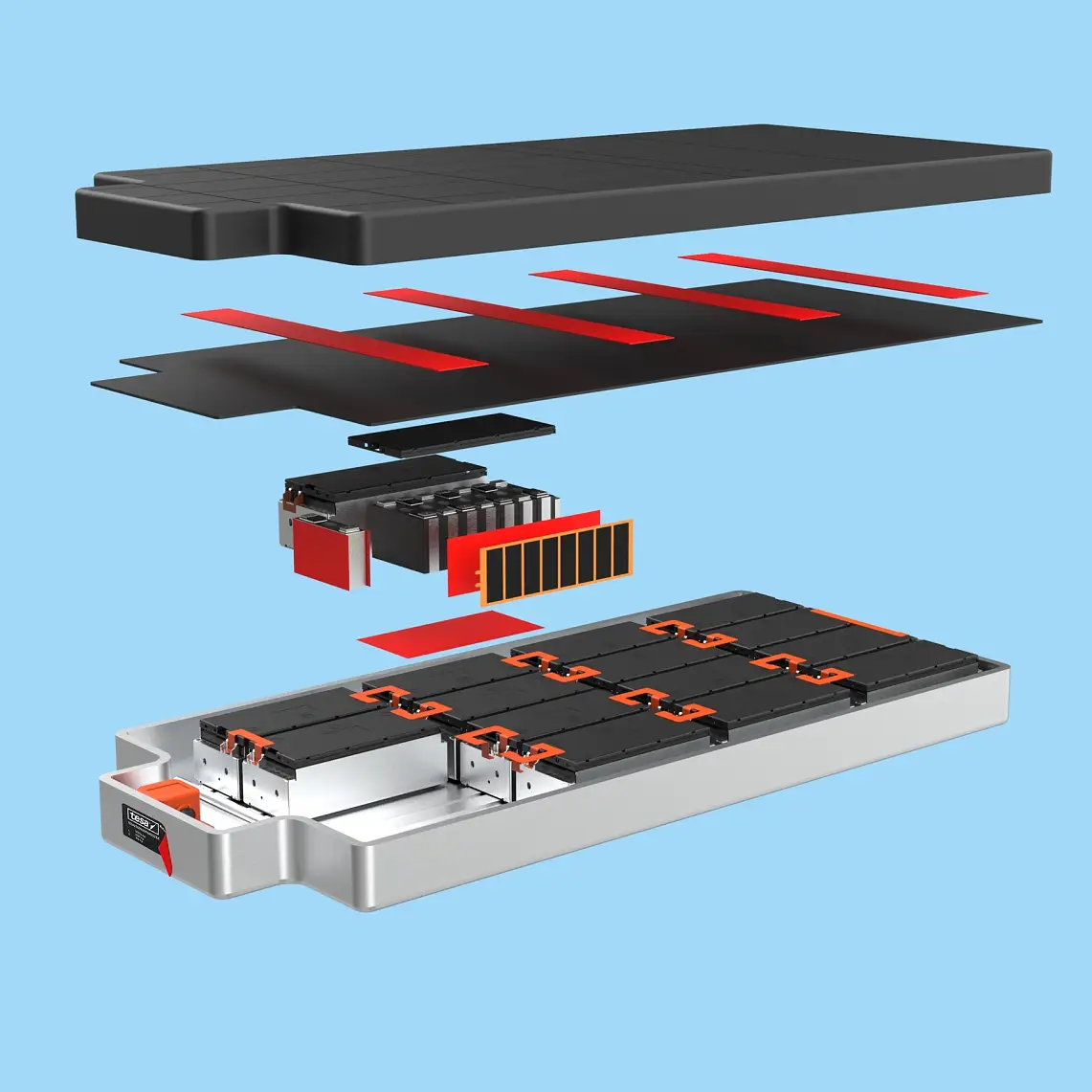

Keine Kupplung, kein Getriebe, kein Auspuff, kein Kraftstofftank: Elektroautos kommen mit weitaus weniger technischen Bauteilen aus als Fahrzeuge mit Benzin- oder Dieselmotoren. Wobei der „Tank“ im E-Auto die Hochvoltbatterie ist, die dem Elektromotor die Energie für den Antrieb liefert. Häufig ist sie das größte Bauteil im Fahrzeug und wird im Unterboden, unter der Fahrgastzelle, installiert. Jedoch ist der Akku kein einzelnes Element, sondern besteht aus Hunderten Bauteilen und Batteriezellen. Um diese komplexen Systeme sicher und in großen Mengen herstellen zu können, setzen die Hersteller auf Vollautomatisierung – Stichwort Industrie 4.0 – auch unter Einsatz von Klebebändern. Hochwertige Tapes bieten aufgrund ihrer schnellen Verarbeitung während des Produktionsprozesses, in Kombination mit zuverlässigen Klebe- und Füge-Eigenschaften, enorme Vorteile.

Spezial-Klebebänder für „Stromer“

Märkte

Eine Technologie geht auf die Überholspur: Im Jahr 2030 könnten erstmals weltweit mehr Autos mit Elektroantrieb als mit Verbrennungsmotor verkauft werden. Unter Hochdruck arbeiten Hersteller und Zulieferer an immer leistungsfähigeren Batterien – und deren sicherer Montage. Klebebänder haben auf diesem Gebiet großes Potenzial. tesa ist auf die Entwicklung multifunktionaler Tapes spezialisiert und leistet als Partner der Automobilindustrie einen wichtigen Beitrag zur Transformation in Richtung E-Mobilität.

Globales Thema, globale Strukturen

Als einer der weltweit führenden Anbieter von Klebebändern ist tesa seit 2016 im Bereich E-Mobilität aktiv – ein Feld mit großen Wachstumschancen: „Der Umstieg auf Elektromobilität ist ein globales Thema. Deshalb arbeitet unser Team auch global. Mit unserem weltweiten Netzwerk aus Produkt- und Technologieentwicklung, Produktion und Kundenservice unterstützen wir Hersteller und Zulieferer mit innovativen Lösungen und ermöglichen ihnen, erfolgreich in diesem dynamischen Markt zu agieren.“, erklärt Dr. Nils Utesch, Leiter des deutsch-chinesischen Projekthauses "ePowertrain", in dem alle Aktivitäten rund um die Elektromobilität gebündelt sind.

"Der Markt ist außerordentlich komplex und dynamisch; alle lernen noch dazu. Das bringt enorme technologische Herausforderungen, aber zugleich auch fantastische Geschäftschancen mit sich. Wir unterstützen unsere Kunden in diesem Transformations-Prozess."

International Produktmanagerin, BU Automotive

Kerngeschäft und Zukunftsfelder

Zwei große Anwendungsbereiche bilden bei tesa das Kerngeschäft: die permanente Verklebung von Batteriezellen und die Isolation elektronischer Komponenten. Dass sich Kunden auf einen schnellen und effizienten Service verlassen können, zeigte kürzlich ein Projekt für einen namhaften Batteriehersteller: Dank der internationalen Zusammenarbeit von tesa Kollegen in Südkorea, Ungarn, China und Deutschland gelang es, Klebebänder kurzfristig den neuen spezifischen Anforderungen des Kunden anzupassen und dessen Produktionsstart zu ermöglichen. Das Beispiel zeigt auch, wie hoch das Innovationstempo rund um die Elektromobilität ist. So fordert die Industrie kurz- bis mittelfristig Tapes, die die Kühlung von Batterien verbessern.

Vorteil für tesa: Die Experten-Teams können bei der Entwicklung neuer Lösungen auf bewährte Produkte aufsetzen, wie Dr. Aylin Meß, Laborleiterin E-Mobility, erklärt: „Für Smartphones liefern wir bereits wärmeleitende Tapes. Da Klebebänder in Elektroautos jedoch dicker sind, um beispielweise Zwischenräume oder Unebenheiten auszugleichen, ist auch ihr thermischer Widerstand höher. Daher müssen wir die Eigenschaften der Klebebänder verbessern, zum Beispiel durch Füllung mit thermisch leitfähigen Partikeln. Unsere in dieser Form einzigartige Extrusionstechnologie ist hierfür wie geschaffen – erste Prototypen wurden bereits erfolgreich im Labor getestet. Nun beginnt die Fertigung im Industriemaßstab.“

Top-Trend: feuersichere Tapes

Als größter Innovationstreiber rund um Elektromobilität gilt derzeit der Schutz vor „Thermal Propagation“. Dahinter verbirgt sich das Ziel, bei einem Unfall mit dem Elektroauto das Batteriesystem vor Feuer zu bewahren. Auslösen kann dies eine defekte und dadurch erhitzte Zelle, die im Dominoeffekt auf Nachbarzellen abstrahlt; ab 80 Grad besteht erhöhte Brandgefahr. Bei dieser Herausforderung hilft tesa den Herstellern, passende Sicherheitslösungen zu entwickeln. Laborleiter Kevin Yang: „Wir arbeiten zum einen an Klebebändern zur feuerfesten Auskleidung von Batteriepacks und zum anderen an Lösungen, um einen Feuerübertritt (Thermal Runaway) durch Wärmeisolation komplett zu vermeiden. Hierfür bedarf es feuerfester Klebebänder zwischen den Batteriezellen.“

Ein weiterer wichtiger Trend ist die Vereinfachung der Batteriestruktur durch sogenannte Cell-to-Pack-Designs. Hier werden zunehmend strukturelle, ebenfalls thermisch leitfähige Verklebungen benötigt. Praktischer Vorteil: Statt wie bislang Batteriezellen zu Modulen und dann zu Batteriepacks zu bündeln, könnten die zur Hauptbatterie gehörenden Elemente künftig direkt in einem Rahmen fixiert werden. „Dadurch fallen jede Menge Verklebungen weg und es gibt weniger mechanische Beanspruchung“, sagt Aylin Meß.

Branchen-Kenner sind sich sicher: Klebebänder können insbesondere im Bereich Elektromobilität ihre Rolle als „Multitalente“ perfekt spielen. Dabei werden die Anforderungen der Industrie zukünftig sogar noch weiter steigen und die Entwicklungszyklen kürzer werden. Chancen, die tesa zu nutzen weiß.

Elektromobilität

Das Straßenbild dominieren sie noch nicht, doch „Stromer“ machen gegenüber Verbrennern stetig an Boden gut. 2019 waren weltweit rund 7,9 Millionen E-Fahrzeuge registriert und damit etwa 2,3 Millionen mehr als 2018. Ein Sprung von 40 Prozent, dem 2020 laut Prognosen weitere 2,5 Millionen neu verkaufter Elektroautos folgen könnten. Besonders stark sind die Zuwächse in Europa. Der Kontinent entwickelt sich zum neuen „Hotspot“ für Elektromobilität, der Abstand zum führenden Markt in China verringert sich. Wie bedeutend der europäische Kontinent inzwischen ist, zeigen Investitionen wie die von US-Hersteller Tesla in Deutschland oder des asiatischen Batterieproduzenten LG Chem in Polen.

Wenn es um Montage, Isolation und Sicherheit in Batteriesystemen geht, spielen Klebebänder eine wichtige Rolle. Die tesa Gruppe unterstützt die Elektromobilindustrie mit einem breiten Spektrum an Produkten und Lösungen. So kommen beispielsweise in einem Batterie-Pack mehrere hochfunktionale Klebebänder zum Einsatz, sei es für Kabelummantelung, zur Verklebung von Batteriezellen, Wärmeableitung und Feuerfestigkeit sowie zur Versiegelung. Ihre Dicke variiert zwischen 5 und 4000 Mikrometern (µm), umgerechnet 0,005 bis 4 Millimeter.