저희는 점착 테이프 롤을 일일이 감는지에 대한 질문을 많이 받습니다. 사실 수많은 점착 테이프 롤을 개별적으로 코팅하고 랩핑한다면 점착 테이프 생산 공정상 엄청난 비용이 들 수도 있을 것입니다.

작은 테이프 롤은 각각 따로 감긴걸까요?

기술

생산-기술 측면에서 점착 테이프의 생산 과정은 어떨까요? 직접 확인해 보십시오.

점착 테이프 생산: 과학 자체입니다

이 모든 것은 점착제 생산에서부터 시작됩니다. 일반적으로 테사는 점착제를 직접 생산합니다. 아크릴 물질의 경우에는 폴리머화부터 시작합니다. 즉 점착제의 구성요소, 분자 사슬이나 폴리머를 서로 혼합하는 화학 공정을 실시합니다. 그런 다음에 이러한 점착제들을 쉽고 아주 얇게 원하는 기재 재료에 적용할 수 있도록 준비하는 단계에 들어갑니다. 이러한 공정 과정은 점착제에 따라 달라집니다.

생산과정 중 일부 점착제는 매우 쉽게 증발하는 유기 솔벤트(용제)와 함께 이동됩니다. 저희는 바로 이러한 방식으로 점착제를 적용합니다. 즉, 점착제를 아주 좁은 틈을 통해 압착하는 방식으로 솔벤트(용제)를 활용해 기재에 매우 얇게 적용합니다. 그리고 코팅된 기재를 건조 터널에 통과시키면 솔벤트가 증발합니다. 이러한 건조 과정이 끝나면 점착 테이프 코팅이 경화되고 기재와 단단히 연결됩니다. 그리고 증발된 솔벤트를 완전히 다시 채취한 후 점착제 생산에 다시 투입합니다.

물 기반 점착제도 공정이 유사합니다. 물 기반 점착제에는 보통 물을 용제로 추가하고 나서 건조 오븐에서 증기로 빠져나가게 합니다. 테사에서 광범위하게 사용하고 있는 공정입니다.

세 번째 공정은 ‘핫멜트' 점착제 생산입니다. 이 공정에서는 점착제를 가열하여 액체로 만든 다음 익스트루더(extruder, 고기 가는 기계의 일종)에 넣고 혼합합니다. 그런 다음에 점착제를 매우 얇은 구명을 통해 기재에 균일하게 적용합니다.

용제 및 물 기반 기술: 유기 용제를 활용한 원자재 용해 및 혼합 또는 고체 물질의 물 조정. 용해된 점착제로 기재 코팅. 건조 채널에서 용제 증발

점착제 생산: 복잡함, 정교함, 흥미로움

특정한 점착제 및 어플리케이션에는 다른 생산 공정들이 필요할 수도 있습니다. 예를 들어, 저희는 점착제가 기재에 더 잘 달라붙도록 하기 위해 화학적 또는 물리적으로 기재를 준비합니다. 저희의 요구사항을 충족할 수 있는 기재를 찾을 수 없는 경우에는 특정 요구사항에 맞춤화된 기재 재료를 저희가 직접 생산합니다. 예를 들어, 매우 맑고 투명(crystal clear)한 조건이 요구되는 경우.

전자 업계에서, 저희의 점착 테이프는 휴대폰 화면의 여러 층을 테이핑하는 데 일부 사용됩니다. 이때 옵티컬 속성이 완벽히 내재된 점착 테이프의 사용으로 테이프가 보이면 안 됩니다. 재료의 내부 장력은 불순물만큼 문제를 일으킬 수 있습있기 때문입니다. 아무리 작은 먼지 입자라도 점착 테이프에 들러붙으면 옵티컬클리어를 더 이상 유지할 수 없게 됩니다. 이러한 이유로 저희는 7등급 크린룸에서 그 해법을 찾았습니다. 이 크린룸은 산 정상에 있는 공기보다 1,000배 더 깨끗한 조건의 공간입니다. 이렇게 거의 먼지가 없는 환경에서 필름을 코팅하기 때문에 코팅 작업이 끝나도 전혀 먼지가 보이지 않게 됩니다. 이러한 작업을 성공적으로 해낼 수 있는 점착 테이프 제조업체는 그리 많지 않습니다.

점착 테이프 코팅: 많은 공간이 필요한 공정

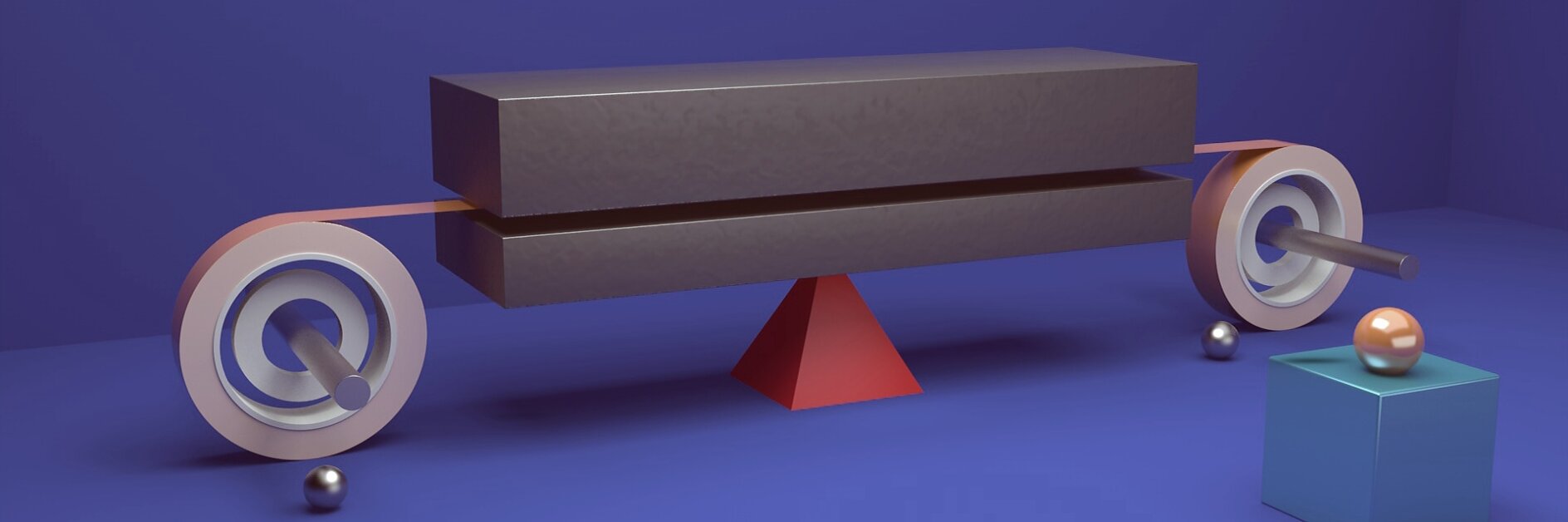

테이프 코팅 중, 아직 기재 재료는 소폭의 긴 줄무늬 형태가 아닌 폭이 넓은(와이드)형태입니다. 이 기재 재료는 천, 플라스틱 필름, 폼 또는 기타 자재로 구성되어 있습니다. 기재를 굉장히 크고 넓은 롤로 감은 다음, 코팅하고, 공정 중 필요하다면 건조시킨 후, 마지막으로 대형 스트립 전체를 다시 감습니다. 점착 테이프가 양면인 경우에는, 감을 때 분리 층을 추가 삽입합니다. 그 후 테이프의 다른 면에 대해 똑같은 코팅 공정을 다시 시작합니다. 그런 다음에야 와이드 롤을 다른 기계에 넣고 여러 작은 롤 나이프로 커팅해서 수많은 소형 롤을 만듭니다. 커팅된 소형롤은 포장 후 고객에게 전송됩니다.