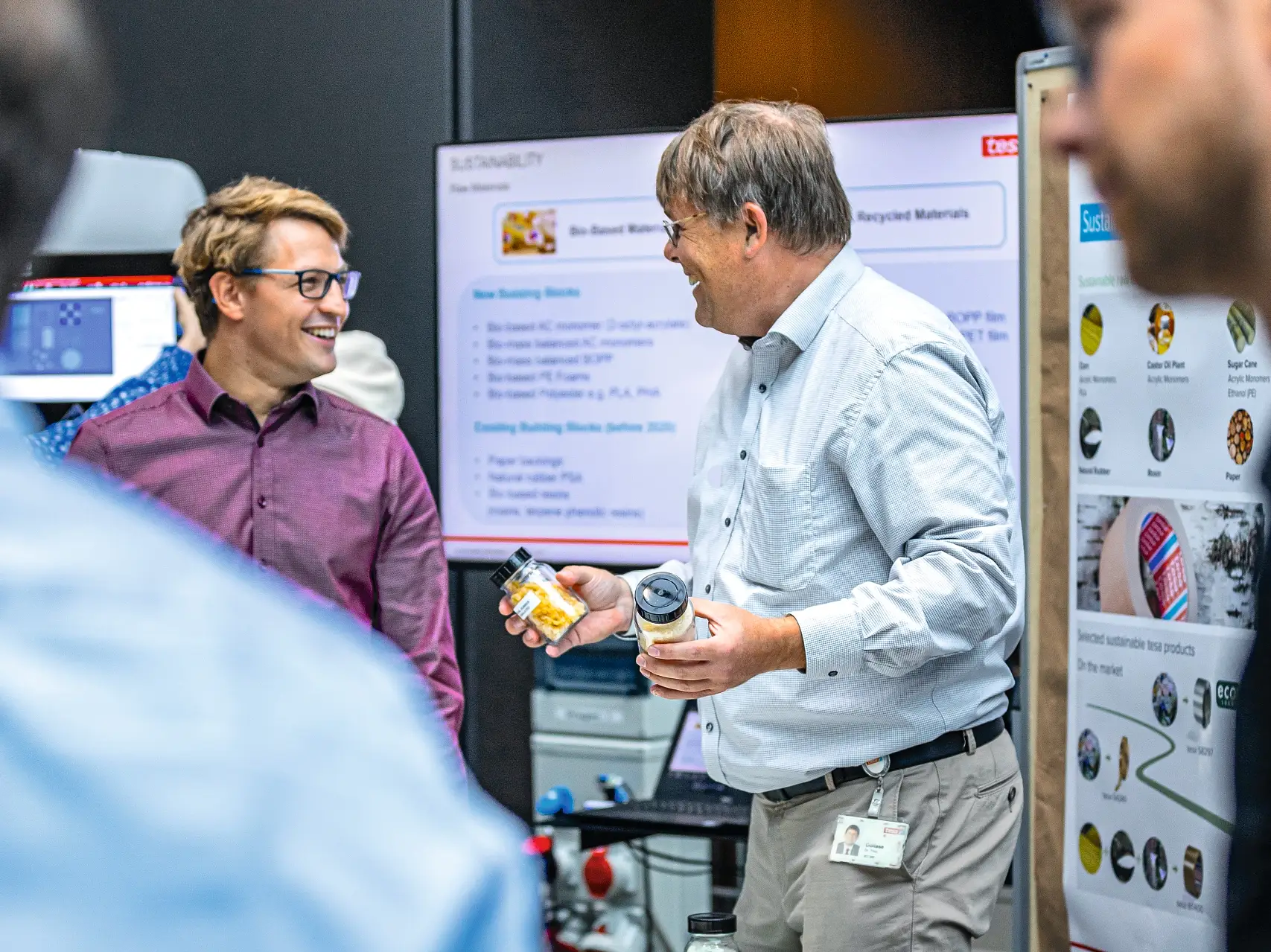

Z całkowitą powierzchnią 16 000 m2, zakład w Sparcie jest obecnie sześciokrotnie większy niż w momencie jego założenia ponad 40 lat temu. Ostatnio laboratorium technologiczne i produkcyjne zostało powiększone o 2500 m2 do łącznej powierzchni 10 000 m2, a także zbudowano Customer Solution Center w celu opracowywania niestandardowych rozwiązań dla klientów z Ameryki Północnej.

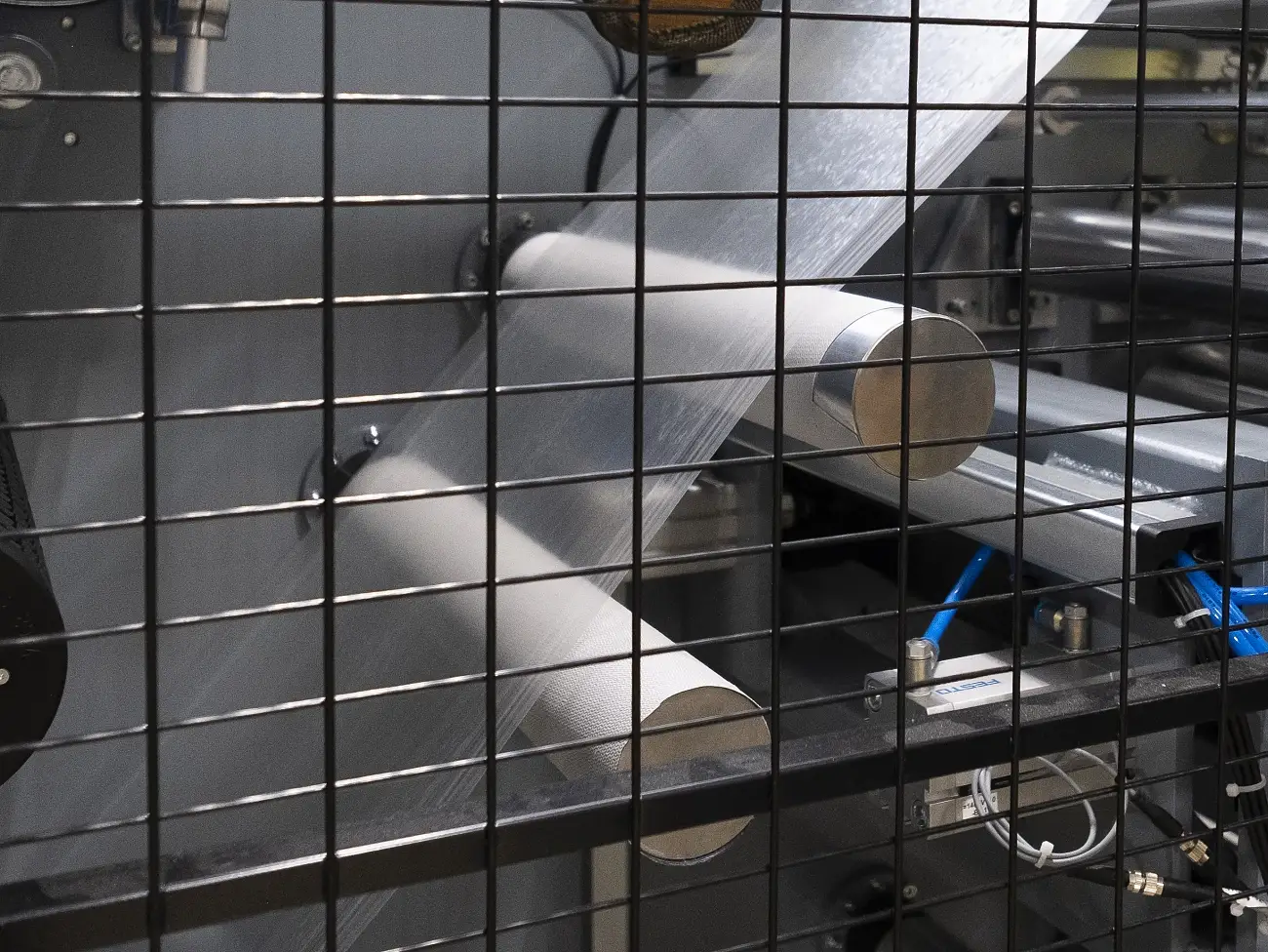

"Dzięki tym działaniom ekspansyjnym jesteśmy bliżej naszych klientów i możemy znacznie zwiększyć moce produkcyjne" - mówi kierownik zakładu Armin Hagenloch. "Jednocześnie zmniejszamy emisję CO₂ o 38%. Specjalne właściwości technologii tesa® SFX pokazują potencjał innowacji, zwłaszcza jeśli chodzi o zrównoważony rozwój. Dzięki przejściu na produkcję bezrozpuszczalnikową i likwidacji systemu dopalania, rocznie oszczędzamy około 1100 ton CO₂. W połączeniu z wieloma innymi działaniami stanowi to znaczący wkład w zrównoważony rozwój. Każdy z tych projektów jest ogromnym przedsięwzięciem i wymaga szeroko zakrojonego planowania, a także regionalnej i globalnej pracy zespołowej".